実際にCAMの経験のある人は、設定は似たようなものなので、だいたいの操作はわかると思いますが、他のCAMに比べるとFusion360は一部品を加工する事に対しての原点をあまり重要視していないように感じてます。

開発当初はアセンブリで組み立てるような、製品設計や3Dプリンタをターゲットに開発されたのでしょうか?

切削加工の場合には、原点は非常に重要ですから、ちょっと違和感を感じます。

Fusion360 CAM の設定方法を紹介しながら、マシニングセンターなどNC工作機械での利用を前提にFusion360 CAM でNCデータを作成する上での注意点なども説明していきたいと思います。

Fusion360 CAM の設定方法

まずは、加工モデルを用意します。

ご自分で適当にモデリングしてもいいですし、前回使用したモデルを下記からダウンロードしても使用できます

Fusin360への取り込みは、こちらをご覧ください

[wpdm_package id=’2127′ template=’link-template-default-ext’ ]

セットアップ

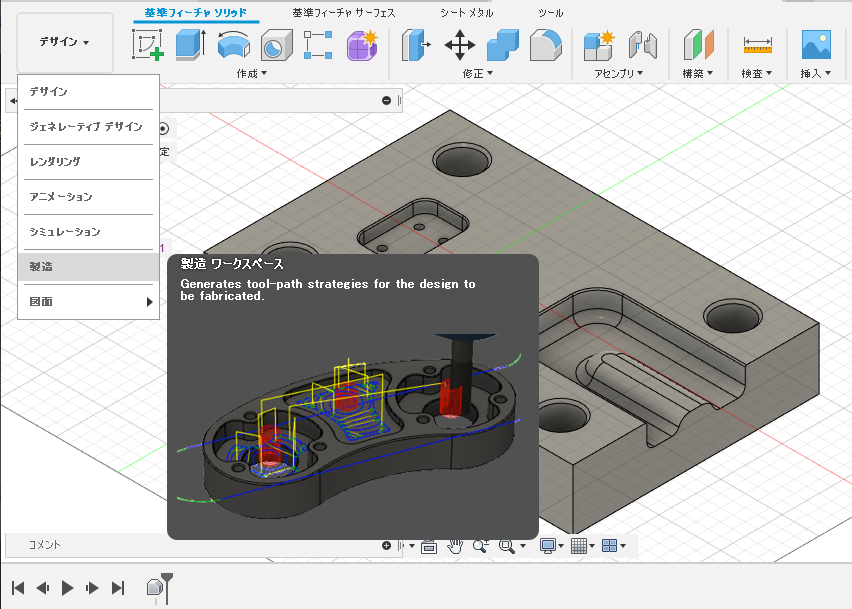

CAM作業を行うには、ワークススペースを「デザイン」から「製造」に切り替えます。

「製造ワークスペース」では、まず「セットアップ」タブの新しいセットアップから「セットアップ」を作成していきます

「セットアップ」では、「操作タイプ」「加工モデル」「加工方向」「加工原点」「ストック(素材)形状」などを設定します。

「操作タイプ」で「旋盤」を選択する事で旋削のパスを作成する事ができますが、ここではマシニングセンターがターゲットなので「ミーリング」を選択します。

基本的には、違う加工モデルでパス作成したい場合には、別の「セットアップ」を用意します。

ただし、既存セットアップに別のモデルを追加できる場合や、モデルがなくてもスケッチのみでもパス作成できる機能もありますから、新セットアップは不要な場合もあります。

では、「新しいセットアップ」を作成し、取り込んだモデルを選択します

モデルを選択すると、「原点」はデフォルトでは、「ストックボックス」に設定されています。

このモードは、加工原点が使用モデルの最大最小の中心に設定されます。

したがって、加工原点はモデル原点とは一致しない場合があります。

★ここは注意!

マシニング加工の場合、CAMで設定する原点と、機械側で設定するワーク座標原点は一致させなければいけません。

モデル原点に関係なくストックの中心を加工原点にする場合、機械側でもストック中心を原点に設定しますが、

単純にブロック材から削り出す場合や3Dプリンタなどでは問題になりませんが、加工後に測定が必要な場合(例えば、穴の位置など)には、

モデルの原点を加工原点にしたほうが検証しやすいです。

精度や測定が必要な加工では、モデルを作成する際、図面がある場合には、図面の原点、ない場合でも分かりやすい位置をモデル原点とし、加工原点はモデル原点と一致させたほうが加工側では作業しやすいです。

CAMからは脱線しますが、Fusion360でスケッチやモデリングする場合、特に原点を意識しないでも描けてしまいます。

描いた後、マウスで自由に移動できます。

スケッチで原点を通る中心線を描いても、拘束や固定していないとマウスで簡単にドラッグできてしまいます。

NC加工側から考えると、これは大変危険です。

私もまだ慣れていない頃、自分では記憶がないのに、中心線が数ミクロンずれていて、最終のNCデータチェックで気が付き事なきを得ましたが、もし気がつかなければ大変な事になっていました。

それからは、まず 確実に原点を通る中心線を描き、必ず確認し、確認後すぐに固定するようにしています。

常に原点を意識して作業するようにしています。

「パスを出す原点」=「ワーク座標系」・「原点」は、機械側とすり合わせる必要があります。

「ワーク座標系」・「原点」を「モデル原点」に設定する事で、デザイン時のモデル原点をCAMの原点に設定する事ができます。

穴の中心位置やエッジの位置は、「検査」⇒「計測」で「デザイン原点」からの距離は確認できますが、私の知る限り 「ワーク座標原点」からの距離を確認する機能がありません。

このことからも、「ワーク座標系原点」と「デザインの原点」は一致させておいたほうが無難です。

ストック

この項目で、ストック(素材形状)を定義します。

ストックを開くと、自動的に「セットアップ」を基にブロックサイズが設定されています。

加工モデルよりも、大きい素材の場合には「ストックオフセット」で調整します。

また「モード」のプルダウンから、ブロックや円筒など任意の形状に設定できます。

素材モデルを用意すれは、「ソリッドから」で、事前に準備したモデルに設定する事もできます。

加工済みの製品から追加工する場合には、この方法で行います。

CAM 機能

加工モデルやストックの設定が終わると、CAM機能で削り方を指示します。

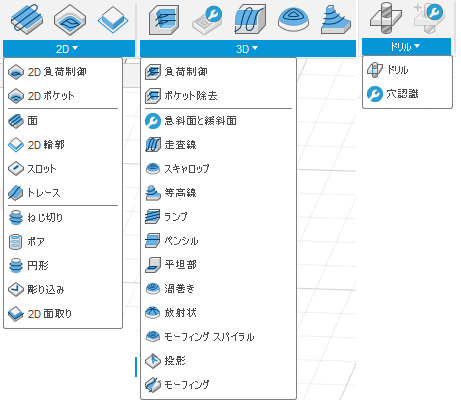

「2D」「3D」「ドリル」と分類されています。

「複合機」は主に、5軸加工で使用するようなので、今回は省きます。

2Dモード

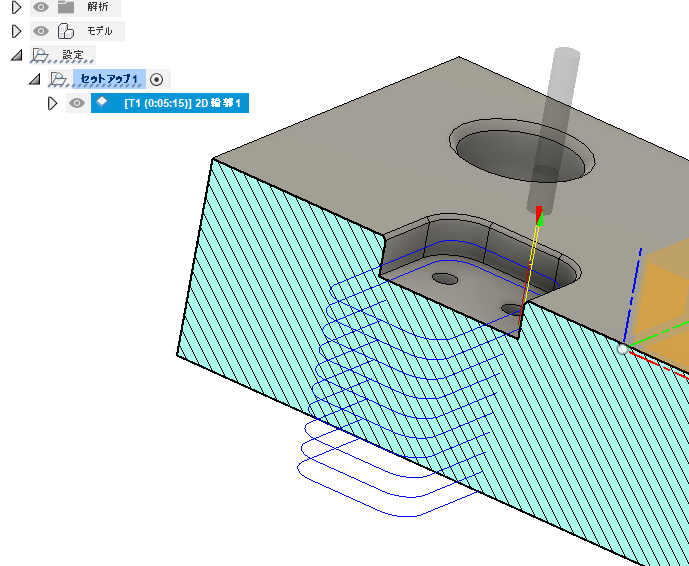

「2D」は主に、スケッチや面など輪郭を指示する事でパス生成します。

このモードでは輪郭情報を使用するので、工具径補正も設定可能です。

スケッチ線でも設定できますから3DモデルデータがなくてもNC生成できます。

★ここは注意!

モデルデータが不要と言うことは、CL(工具位置)計算を行う時に、3Dデータを利用しないと言うことです。

したがって、「セットアップ」でモデルから「ボディ」を設定していても、加工深さなどの設定値によっては、製品部に干渉したり、食い込んだりしてしまいます。

「2D負荷制御」や「2Dポケット」なども、加工面を触って加工領域を指示できますが、同様に、高さ指示を間違えると、削り込んでしまいます。

対して、「3D」は、モデルデータを参照してCL計算を行いますから、高さ指示でモデルに食い込む深さを指定しても、モデルに食い込むパスは出しません。

3Dモード

「2D」モードは、モデルを用意する必要もなく、設定項目も比較的単純なので簡単な加工には便利ですが、削り深さなど設定値は人間任せです。

それに比べて「3D」は、モデルを見てくれていますから、モデルが問題なければ食い込んだりする事はありません。

★ここは注意!

ただし、「3D」モードの機能には、「工具径補正」をおこなう設定がありません。

「工具径補正」を利用したい場合には、「2D」モードを使う必要があります

ドリル

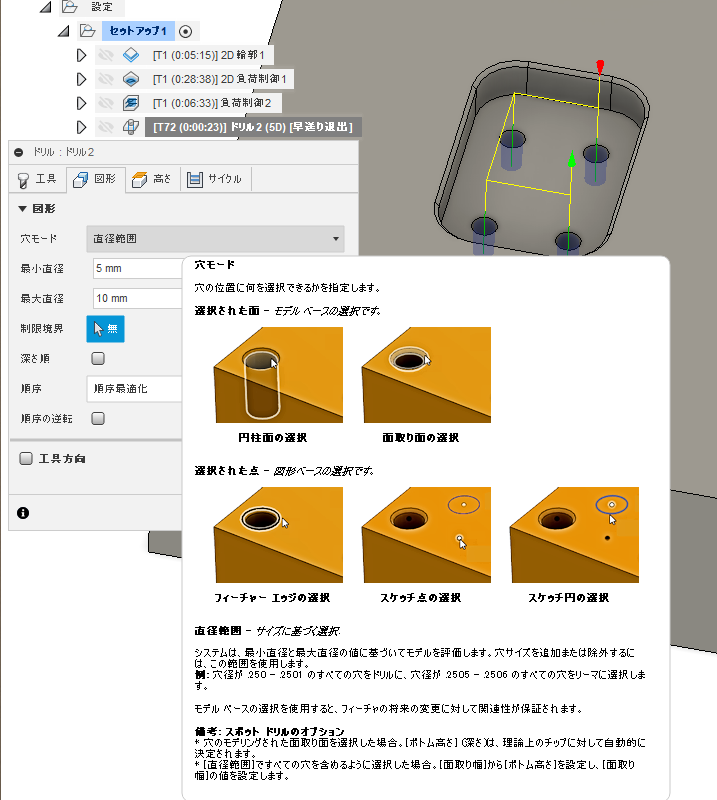

「ドリル」は、「2D」モードの一種なので、モデルを用意しなくても使用できます。

穴位置を指示する時「スケッチ」のみでの設定は可能ですが、穴位置や円を、一カ所一カ所、クリックで指示する必要があります。

他のCAMにあるような、矩形で選択できないのは辛いですね。

ただし、ボディモデルがあれば、「直径範囲」のモードでドリル加工したい、「最小」「最大」の直径を指定する事で、自動的にボディデータから穴位置を選択してくれます。

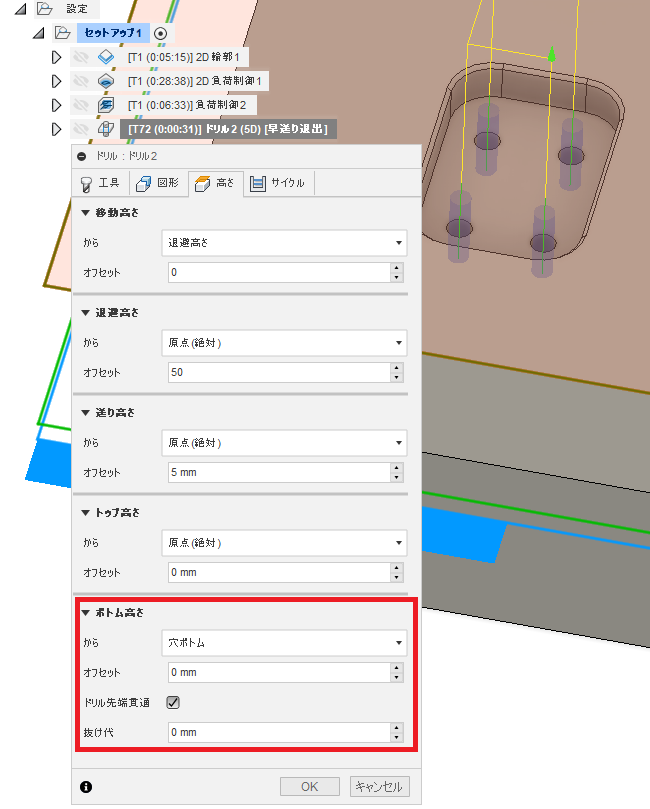

★ここは注意!

「ドリル」はモード的には「2D」なので、モデルを利用した場合でも、「高さ」設定の値によっては、モデルを無視して食い込みます。

ただし、深さを設定する場合、ボディデータも参照してくれる機能もあります。「ボトム高さ」の「穴ボトム」ではモデルから深さを自動設定してくれます。

さらに、工具先端角度を設定してあれば、その角度からドリル先端深さを自動計算してくれます。

深さを手動入力するより、こちらのほうが、安心かもしれません。

まとめ

CAM機能は、CAD/CAMによって、いろいろですが、Fusion360の機能も決して少なくはないと思います。

負荷制御など、高価なCAMにも用意されていない機能もついています。

CAD/CAMも一長一短がありほしい機能がすべて整っている物は、なかなかお目にかかりません。

Fusion360でも他のCAMでも、希望のパスが出てくれない場合には、複数の機能を組み合わせたり試行錯誤するしかないですね。

結局は、いろいろ触って覚えるしかないと思います。

私も、まだまだ理解できない項目が沢山あります。

上で「原点」について書きましたが、CAMのセットアップで設定された、「ワーク座標系」・「原点」からモデルの一部分までの「計測機能」は欲しいですね。

この機能があれば、CAMの原点をモデル原点と違う場所に設定したとしても、確認する事ができます。

もしかしたら、あるのでしょうか?

ご存じの方いらっしゃったら、教えてくださ~い!!

コメント