Fusion360 CAM/面取り

面取りは、地味な印象がありますが、重要な工程です。

加工後部品でのケガ防止の意味もありますが、組み合わさる部品の場合

機構的にも重要で精度が必要な場合もあります。

加工方法はボールエンドミルでの3D加工であれば通常の3D加工と同じですが、やはり面取り工具での2D加工のほうが、レスポンスはいいです。

面取り用工具を使う場合、基本的には2D輪郭加工ですが、加工深さ、輪郭からのオフセット量、面取り部以外との干渉など、ストレートエンドミルでの輪郭加工に比べると結構面倒でミスしやすいのも面取り加工です。

今回は、Fusion360で、面取り工具を使用したパス作成方法を説明します。

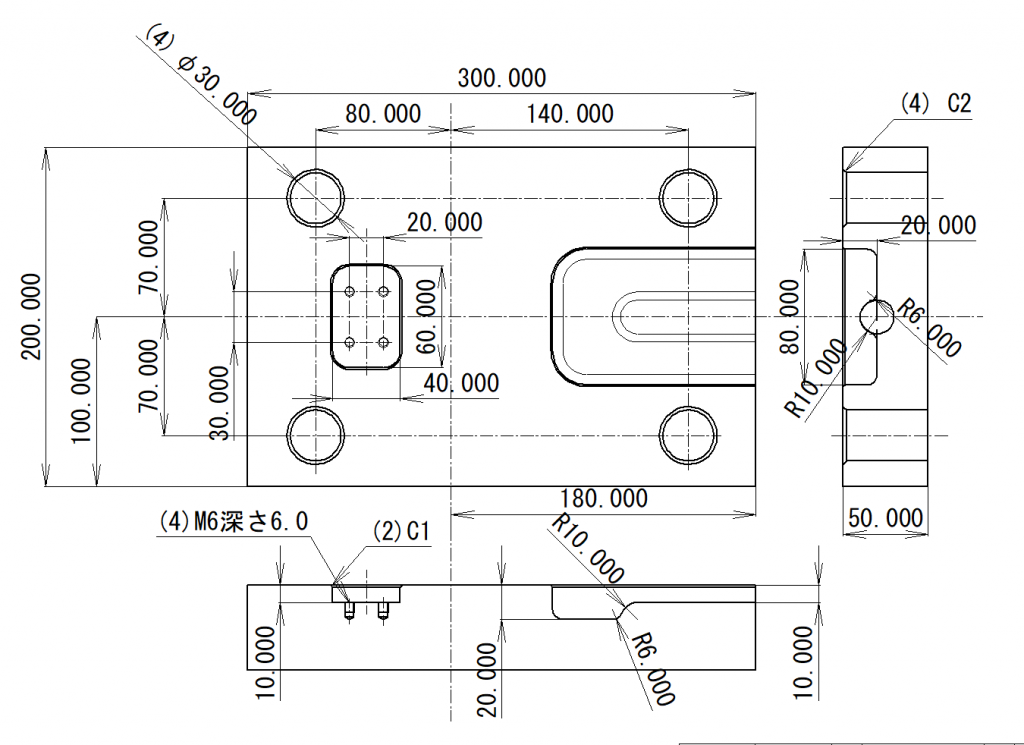

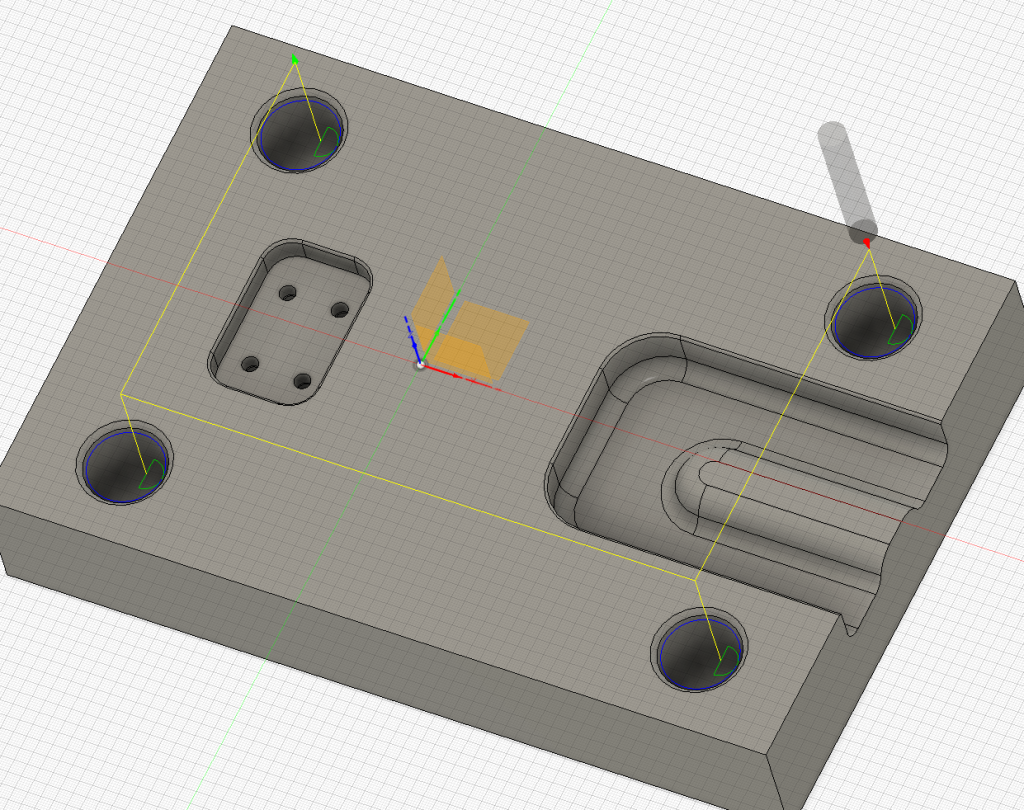

サンプルモデルと加工用図面

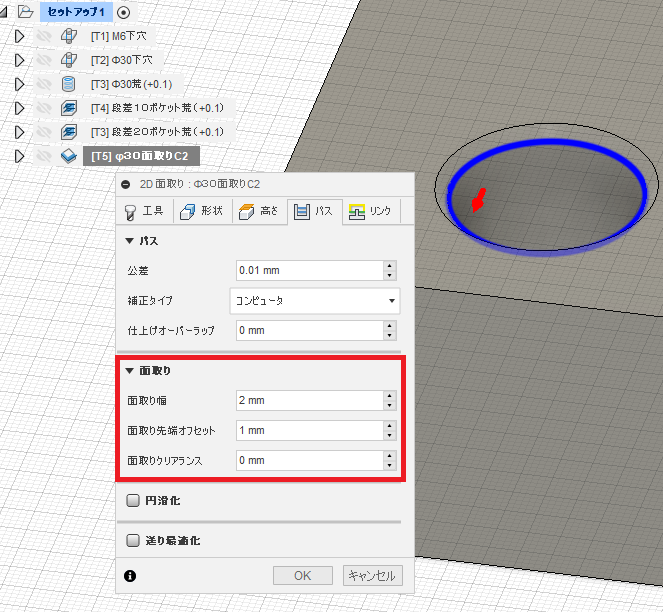

2D面取り

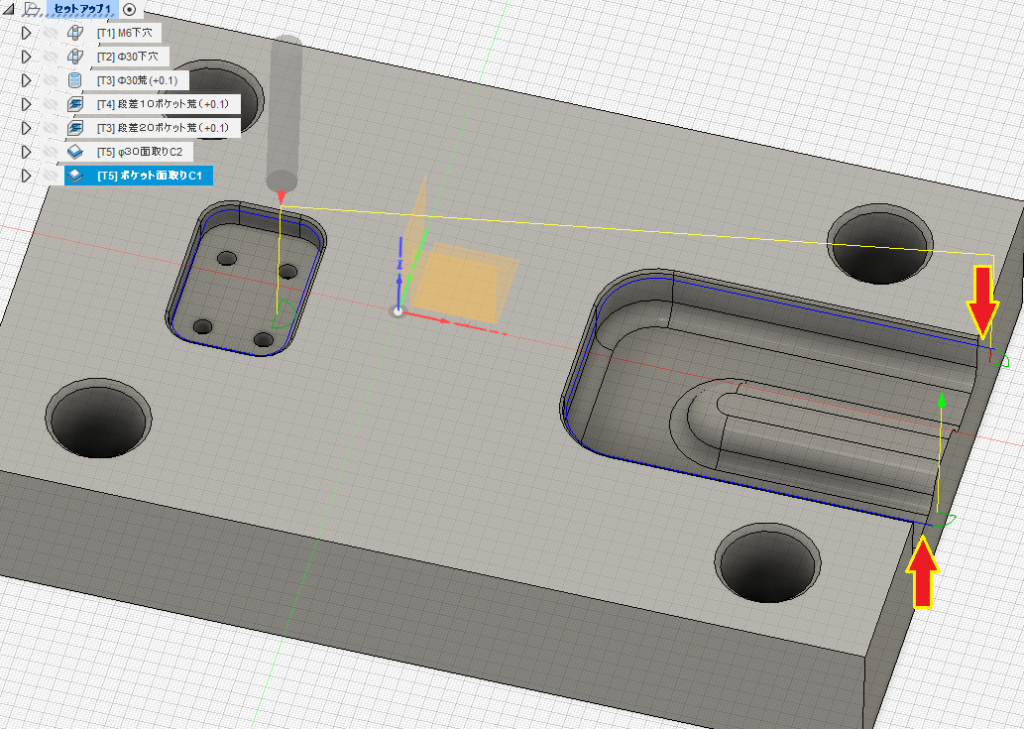

前回までで、荒加工までは終了しました。

今回は次の工程として「面取り」加工をおこなっていきます。

加工箇所は、φ30穴口元の、「C2」と

左右ポケット上面の、「C1」の面取りを施します。

φ30穴、C2面取り

面取りは、「2D」グループの中の「2D面取り」を使用します。

「2D」グループの一員ですが、スケッチだけでは設定できないようです。

3Dモデルが必要みたいですね。

モデルがあれば、モデルのエッジを触る事で輪郭を指定できます。

また、モデルには面取り処理をしていなくても設定できますが

シミュレーションで確認する場合などは面取り付きのモデルのほうが分かりやすいです。

モデルが準備できたら、「2D」⇒「2D面取り」を開きます。

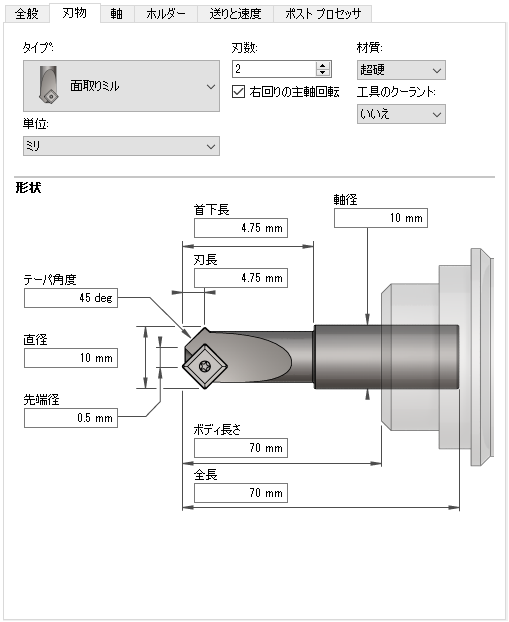

工具

工具は「工具ライブラリ」の「新規作成」で、「面取りミル」のタイプで設定してします。

イラストでは、チップ式になっていますが、ソリッドでも同じ設定です。

使用工具は、先端径φ0.5・直径φ10・刃長4.75 で設定しました。

面取り加工では、この3つは重要な項目です。

それでは、「形状」「高さ」「パス」「リンク」と設定していきます。

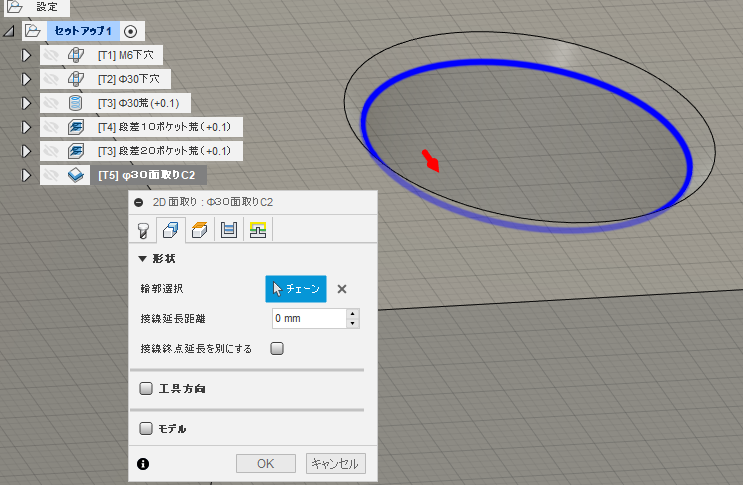

形状

「形状」タブでは、面取りの輪郭を設定しますが、面取りの内側・外側、どちらでも設定可能です。

ただ、選択した輪郭によって、「パス」設定の「面取り幅」の設定値が変わります。

今回は、面取りの下側にしました。穴の径と同じ寸法になっています。

また、輪郭の向きは、ダウンカット方向(反時計回り)にします。

逆向きの場合には、赤い矢印をクリック事で逆にできます。

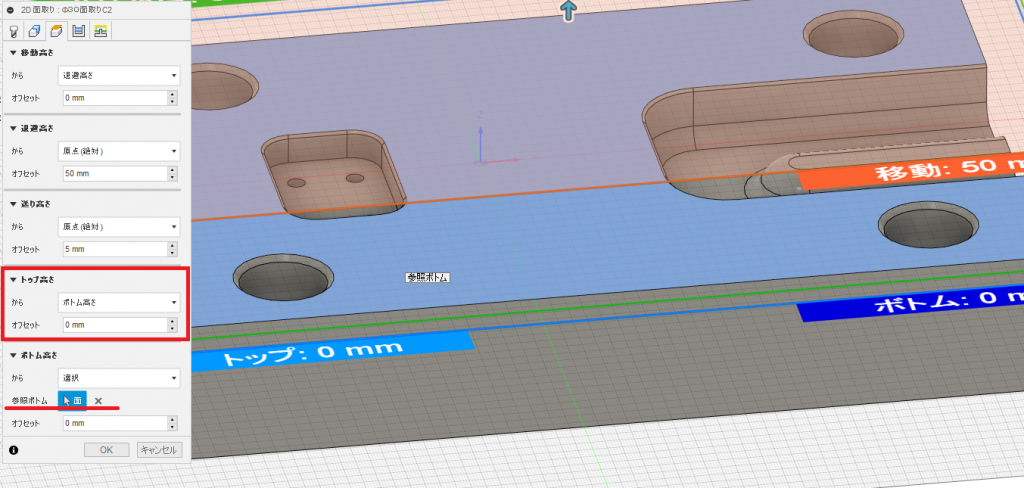

高さ

「高さ」は、通常の設定とはちょっと違うので注意が必要です。

まず「ボトム高さ」は、最終深さと思ってしまいますが、「面取り」の場合は、面取りの上面を指示するようで、最終的な深さではないので注意が必要です。

最終深さは、次の設定タブ「パス」の「面取り」設定で決まります。

この例では、「ボトム高さ」は面取り始まりの面をクリックして設定しました。

今回この箇所は、最上面(Z原点)なので、「原点(絶対)」で直接Z値を「0.000」と入力するのと同等です。

「トップ高さ」は、早送りで降りてくる、アプローチ高さを指定しますが、

実際のアプローチ高さもここでの高さだけでなく、「リンク」タブの「セーフ距離」が加算された高さになるようです。

したがって、ここでは、「ボトム高さ」と同じ高さにしていますが、

実際には、アプローチ高さまで早送りで移動し、そこからは「工具」の「切込み送り速度」で降りてくる動作なので、「トップ高さ」はあまり気を使う必要はなさそうです。

パス

「パス」タブは、「形状」で選択した輪郭に対してどのような加工パスを作成するのかを指定します。

「補正タイプ」には、「コンピュータ」の他「摩耗補正」の項目もありますが、NCデータ的には、あまり違いはなさようです。

「2D輪郭」であれば、「摩耗補正」を選択すれば、「工具径補正」コードを出力してくれますが、この「2D面取り」では、出力してくれませんでした。

もしかすると、ポストプロセッサの設定かもしれません。

面取りに工具径補正が必要な場合には、調査が必要ですが、現状筆者は解読できていません。

したがって、今回は「コンピュータ」を選択します。

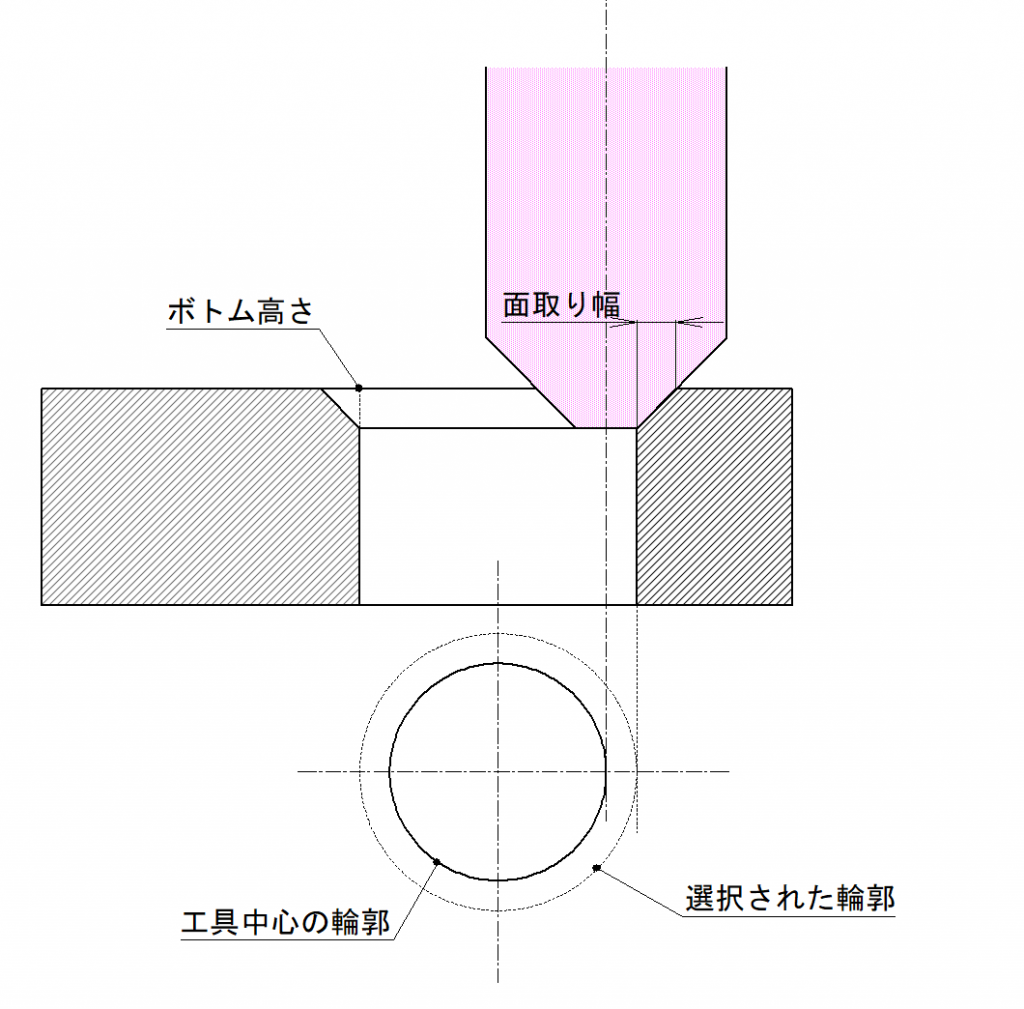

「コンピュータ」は、指定輪郭に対して、工具半径分、オフセットした図形を計算し工具中心の輪郭を算出します。

「2D面取り」の場合には、「工具先端径」の半径となります。

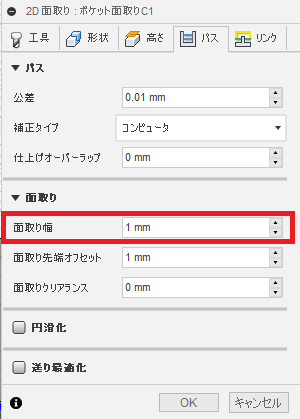

「面取り」項目では、面取り形状を設定します。

「面取り幅」は、指定輪郭に対しての、横幅を指定します。

45°面取りの場合には、横・縦同じ値になりますが、45°以外の面取りの場合、「横方向」の値を指定します。

この値により「面取り幅」と「面取り角度」から「縦方向(Z方向)」が自動計算され、「工具先端半径」より算出された「工具中心輪郭」は「ボトム高さ」からのZ下降方向の位置に配置されます。

この例では、45°工具で「面取り幅 = 2.0」なので、「ボトム高さ」に対して、

「Z = -2.0」の位置になります。

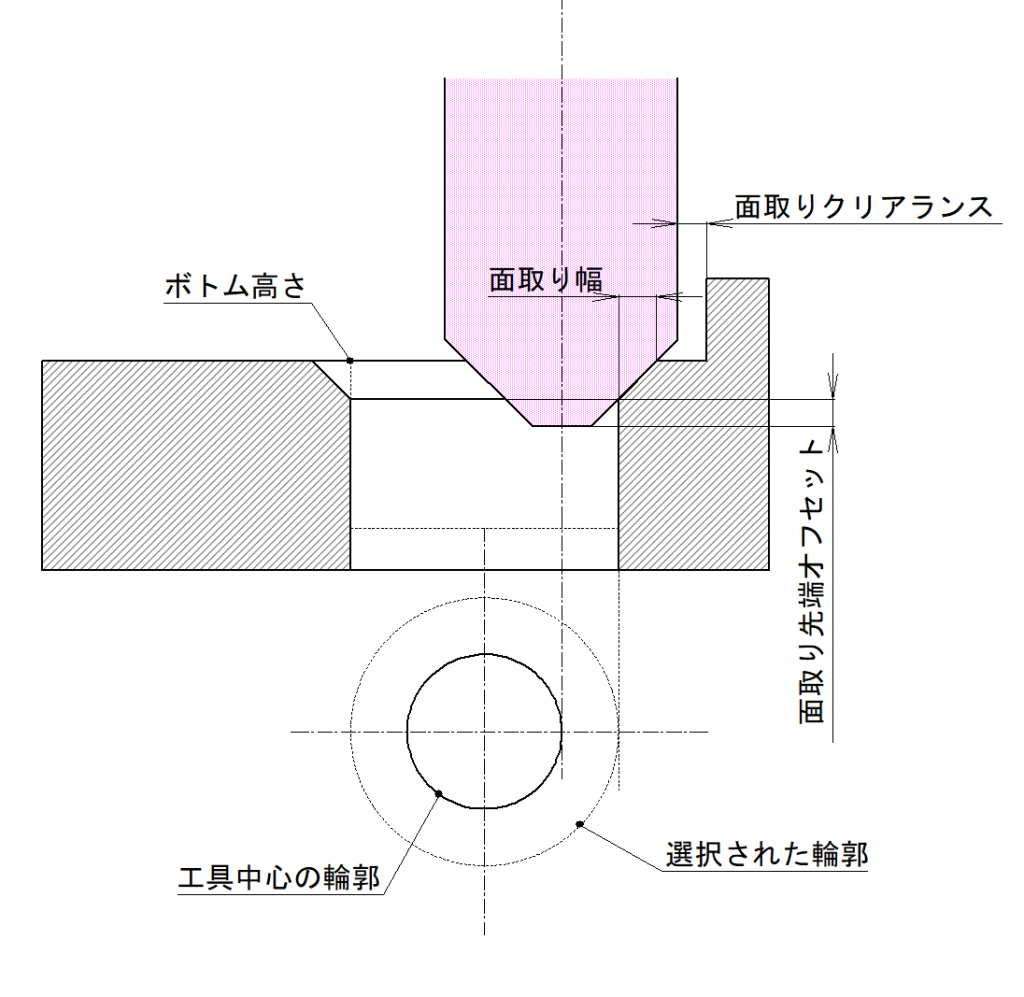

次の「面取り先端オフセット」では、ここで計算された「Z値」を調整したい場合に指定します。

指定された値と面取り角度により、「Z下降方向値」が変更され、さらに「工具中心輪郭」は指定値と角度で計算されオフセットされます。

この例では、「面取り先端オフセット = 1.0」に設定しているので、

Z方向は、1mm 深く「Z = -3.0」となり、さらに45°の工具なので、「工具中心輪郭」も1mm内側にオフセットされます。

「面取りクリアランス」は、「面取り」よりも高い位置に形状があり、面取り工具によって干渉するような場合の回避クリアランスだと思っていますが、「0」に設定しても、回避するようです。

「面取りクリアランス」と回避のクリアランスの関係は、現在ではつかめていませんので、ご了承ください。

回避値はともかく、自動的に干渉回避してくれるのは、とても便利な機能だと思います。

この機能のないCAMも多いと思います。

リンク

「リンク」タブは、進入動作の設定です。

「セーフ距離」で、早送りで降りてくるアプローチ高さを設定しますが、

実際のアプローチ高さは、「高さ」での「トップ高さ」に加算されます。

「進入動作」では、進入半径などを設定します。

完成

これで、「φ30穴のC2面取り」が完成しました。

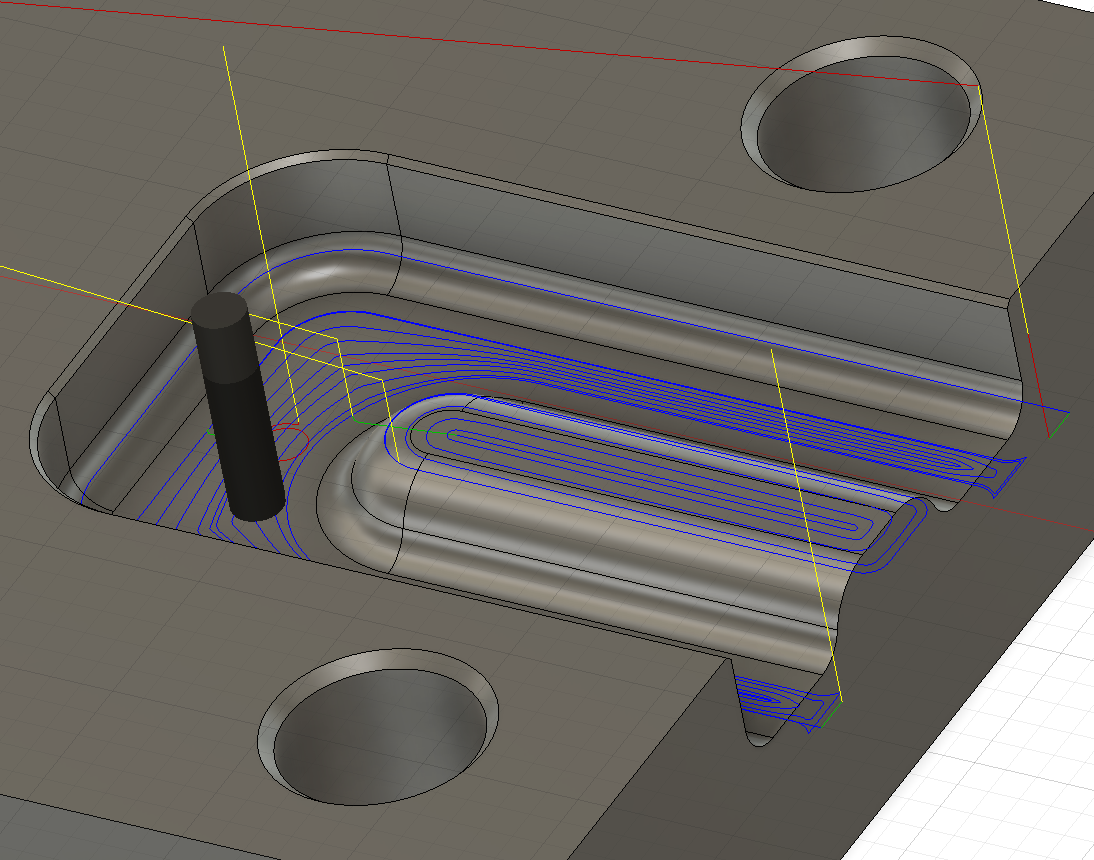

ポケット上面 C1面取り

穴もポケットも、操作的にはほとんど変わりません。

ただし、「C2」と「C1」で設定値が変わるので、「セットアップ」は新しく追加する必要があります。

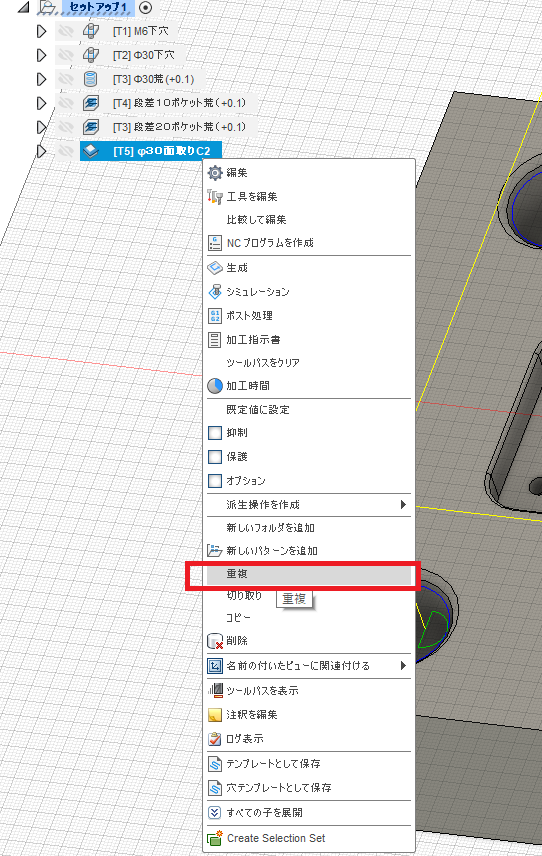

セットアップの複写

このように類似のセットアップの場合、複写して違う箇所のみ編集するほうが便利です。

コピーしたい「セットアップ」をマウス右クリックし「重複」を選択する事でコピーを作成する事ができます。

「高さ」などある程度の設定を引き継ぎ、機能を変更したい場合には「派生操作を作成」が利用できます。

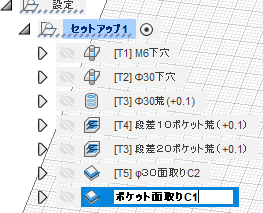

追加されると、セットアップ名は、「元の名前・・・(2)」のような名前が自動で命名されますから、わかりやすい名前に変更します。

工具

「工具」は、φ30C2と同じ工具を使用します。

「重複」で複写した場合には、自動的に引き継いでいます。

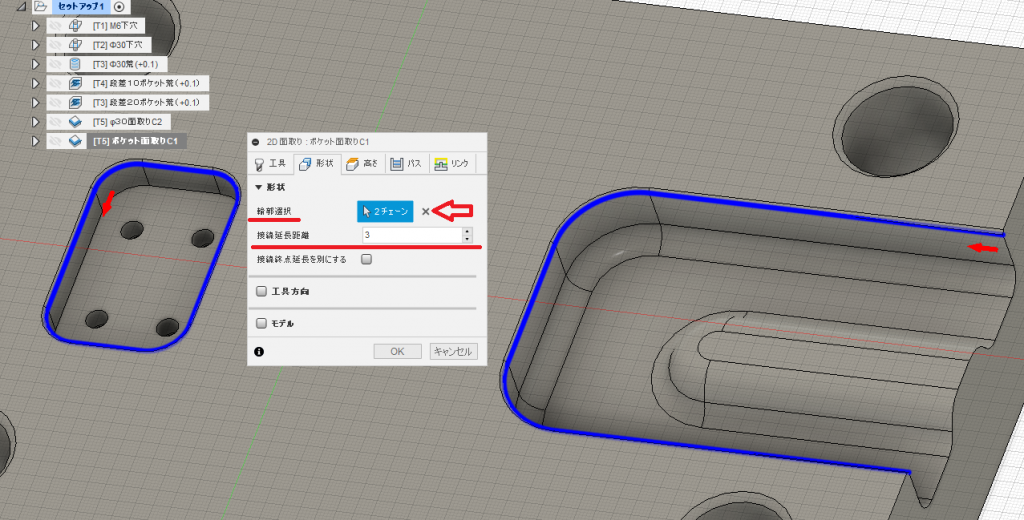

形状

「形状」では、面取りの輪郭を指定します。

「重複」で複写した場合、すでに複写元のφ30の輪郭が設定されています。

まず、「輪郭選択」の「チェーン」横の「×」で設定されている輪郭を消去し、ポケットの輪郭を再選択します。

「接戦延長距離」は、開いた形状で有効です。

輪郭の入り口・出口の輪郭を、延長してくれます。

パス・リンク

「リンク」は特に変更の必要はありません。

「パス」は、面取りが「C1」になるので、「面取り幅」を1mmに変更します。

完成

ポケット上部の、「C1」面取りが完成しました。

「閉じた輪郭」も「開いた輪郭」も同時に選択できます。

また、「接戦延長距離」を設定したので、「開いた輪郭」のみ延長しているのが分かります。

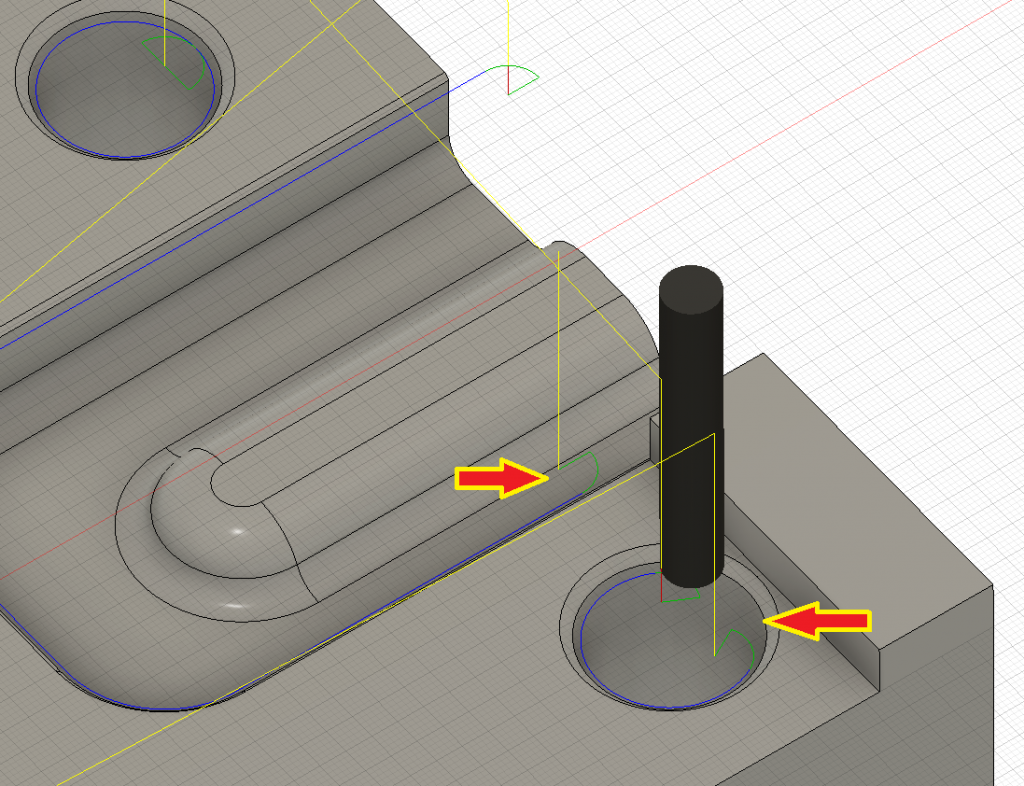

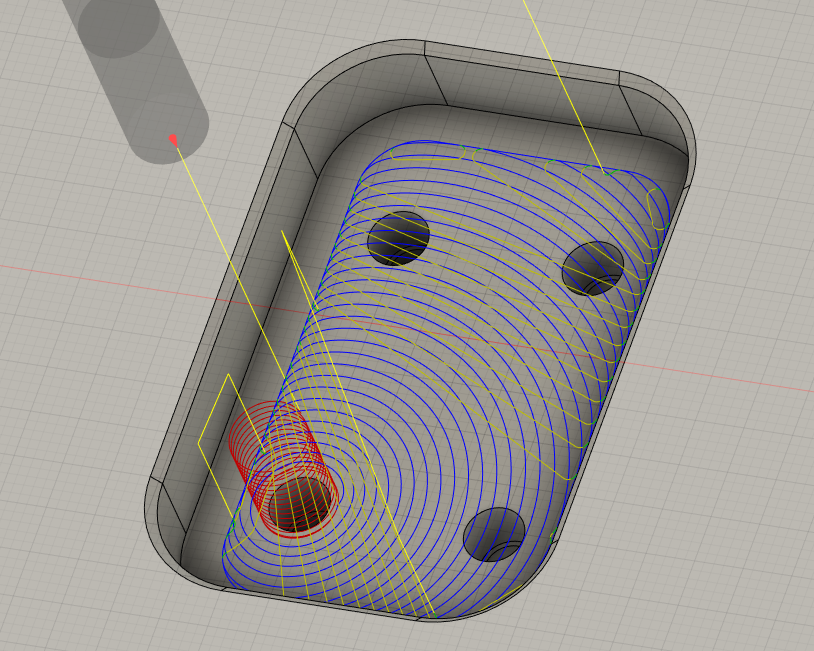

衝突回避

試しに、モデルに干渉物を追加して、設定は変更せずパス生成してみました。

「パス」の「面取りクリアランス」は「0」のままですが、衝突回避のパスを出してくれました。デフォルトでの、回避クリアランスはわかりませんが、とりあえず回避してくれました。

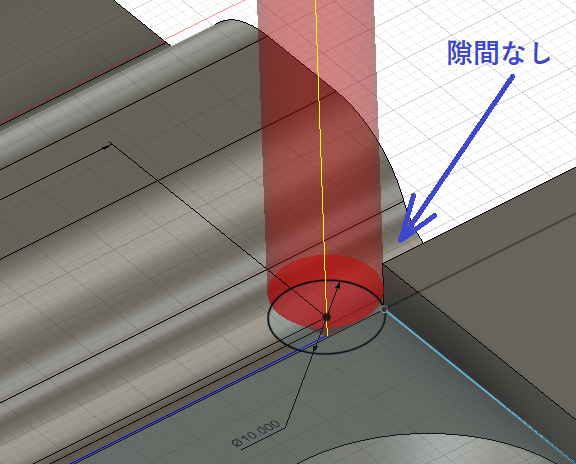

ZENKYUさんと意見交換していて、やはり、ギリギリまで面取りを施したい場合もあると思い、もう少し分析してみました。

「リンク」タブの「水平進入半径」が影響しているようです。

「水平進入半径」=「0.000」で、「面取りクリアランス」も「0.000」に設定したところ、クリアランスが「ない」状態まで、工具を進めてくれました。

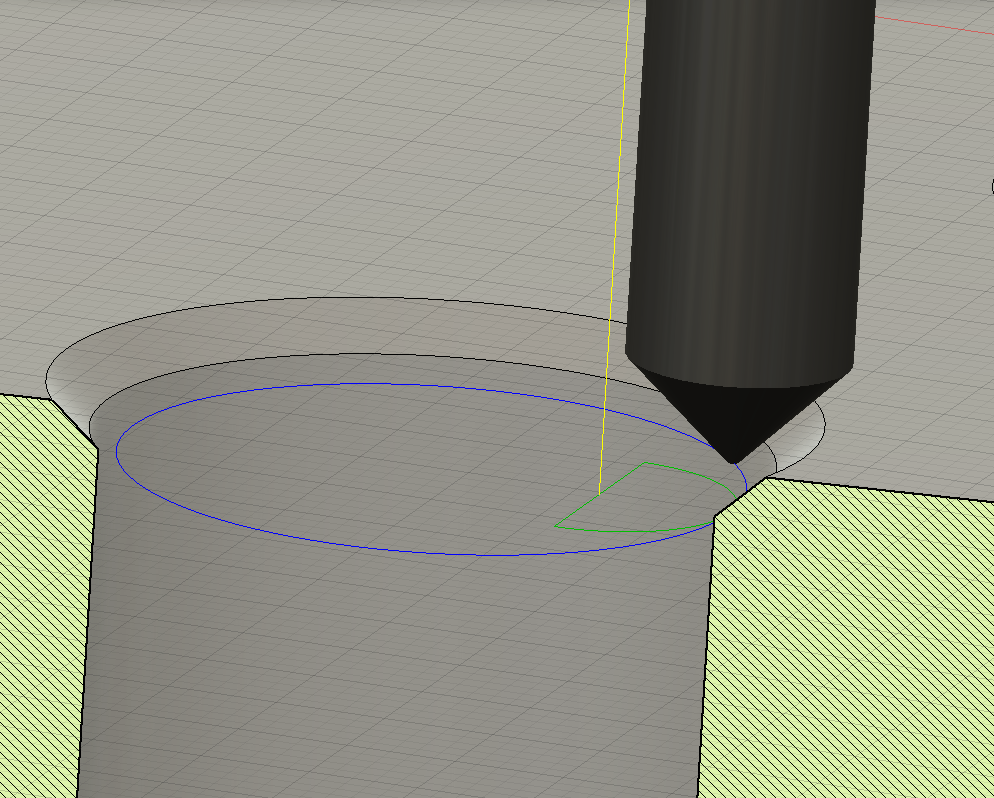

シミュレーション

前回の荒加工後の状態から、シミュレーションしてみましょう。

モデルに面取りをしていなくても、面取り用のパスは作成してくれますが、しておくことで、工具との接触状態も確認できるので便利です。

まとめ

面取り工具での、「面取り」は単純な2D輪郭加工ですが、2D輪郭だけで定義しようとすると、結構面倒です。

特に、障害物があると、干渉を考慮した輪郭線を描く必要があったり、

面倒な上にミスの可能性も出てきます。

Fusion360 の「面取り」機能は、「高さ」設定が少しわかり難い所がありますが、かなり良くできていると思います。

衝突回避などは、本当いいですね~。

コメント

かずばんさん、毎回ありがとうございます。

「まとめ」の前のシミュレーション動画のところで

左側のブラウザと言われている所に解析-断面のタブ(?)が表示されていますが

これはどうしたら表示できるのでしょうか?

デザイン-解析で断面は作成できたのですが製造にすると表示されないのです。

ZENKYUさん、見てくれてありがとうございます。

ZENKYUさんに、検証していただければ、ありがたいです、

「デザイン」で作成した「解析」は、「製造」には引き継がないみたいです。

「製造」で再度「検査」⇒「断面解析」で、「原点」など適当な面を選択後

適当な位置で、「OK」をクリックすると「解析」ツリーができます。

あ!ありましたね。

「製造」⇒「検査」⇒「計測」は出来るのは見つけていたのに

「断面解析」が見えていませんでした。

製造」で再度… というのも思いつかなかったです。

ありがとうございます。

衝突回避「面取りクリアランス」は「0」の設定で

NCデータを出力して確認しました。

面取り工具Φ10と干渉ブロックのクリアランスは

ポケット輪郭のほうは 0.3mm でしたが

穴輪郭のほうは 3.278mm という値でした???

工具の首下長などの諸寸法は確認していますが

どうしてこの値になるのかは???ですね。

インチ単位とも関係なさそうですし。

「検査」⇒「計測」で作成されたCLパスの線が選択できると

NCデータを出力しなくても解析確認が出来るんですけどね。

ZENKYUさん、確認ありがとうございます。

そうですねぇ、よくわかりませんね。

クリアランスの数値も、ある程度大きくしないと「0」と変わらないですね。

確かに、CL線とモデルやスケッチと計測できるといいんですけどね。

「シミュレーション」⇒「ディスプレイ」⇒「ツールパス」⇒「点の表示」させると触れるようになって、「情報」タブで座標の確認はできますけど

「計測」はできませんね。

後は、「セットアップ」の工程ツリーの右クリックの「ツールパス表示」でも

各要素の始まりと終わりの点座標は確認できますが、この座標をメモしておいて、「スケッチ」で描いてみるか・・・ですかねぇ

やっぱり、簡単に、CLを触って確認したい場合はあります。

やはり、ギリギリまで面取りしたい場合もあると思いもう少しトライしてみました。

「リンク」タブ⇒「水平進入半径」の値が影響しているようです。

この値をゼロにして、「パス」の「面取りクリアランス」もゼロにすると、実際のパスもクリアランスゼロになりました。

かずばんさん、ありがとうございます。

言い方を変えますが、加工輪郭に対して法線方向から直線アプローチする感じですね。

「面取りクリアランス」がゼロになるのを確認しました。

このアプローチの仕方であれば「面取りクリアランス」を1mmに設定すれば、

ポケット部も穴部もクリアランスが1mmになりますね。

ただ円弧アプローチにした時にポケット部と穴部のクリアランスが極端に変わるのは

よくわかりません。ぼくの二次元半的な頭では理解できないのかも(^_^)

あと、加工面の面取りされる前の輪郭や、面取りされた口元の輪郭を選択した時など

加工設定値のパターンはいろいろあるので頭がパニくります。

干渉部の段差なんかも関係するかな。ぼくは15mmでやってます。

ぼくは工具の接触が判りやすいように干渉ブロックのY+側を、

工具の右側面が当たる位置まで張り出させています。

またブロックを結合ではなく新規ボディとして配置して行程先頭の「設定」で

パス計算に関わるボディとして追加していますが

こんな所でも違いがでてきますかね 。

確認ありがとうございます。

違う環境でもやってもらうと、助かります。

ネットのいい所ですね。

確かに、ちょっとわかり難いですが、自分のやり方を決めてしまえば

なかなか使えるツールだと思います。

いまだに、別のCAM使ってる担当者は、面取り工具の下し量と外し量は自分で計算してやってます。

おもけに干渉回避もないので、干渉がある箇所は、「手でお願い!」と

手抜きしてます。(-_-;)