私の出身地の五島列島のバラモンが話題になると言うことで、NHK+でお昼休みに見ています。

五島だけでなく、もの作りの町工場もテーマなので、親近感を持ってみています。

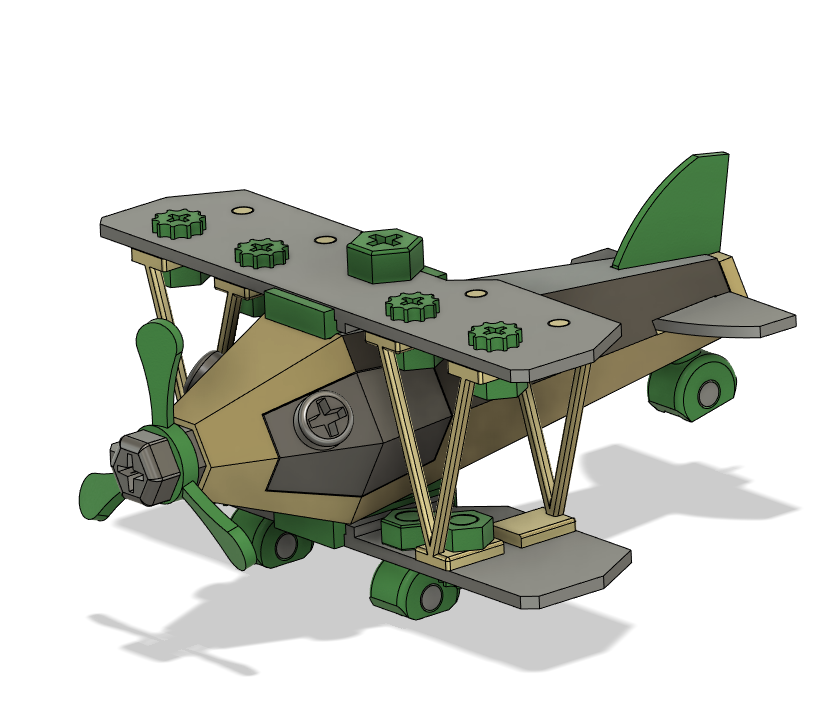

ドラマの中で、主人公の舞ちゃんが、町工場と連携して、模型飛行機を製作しました。

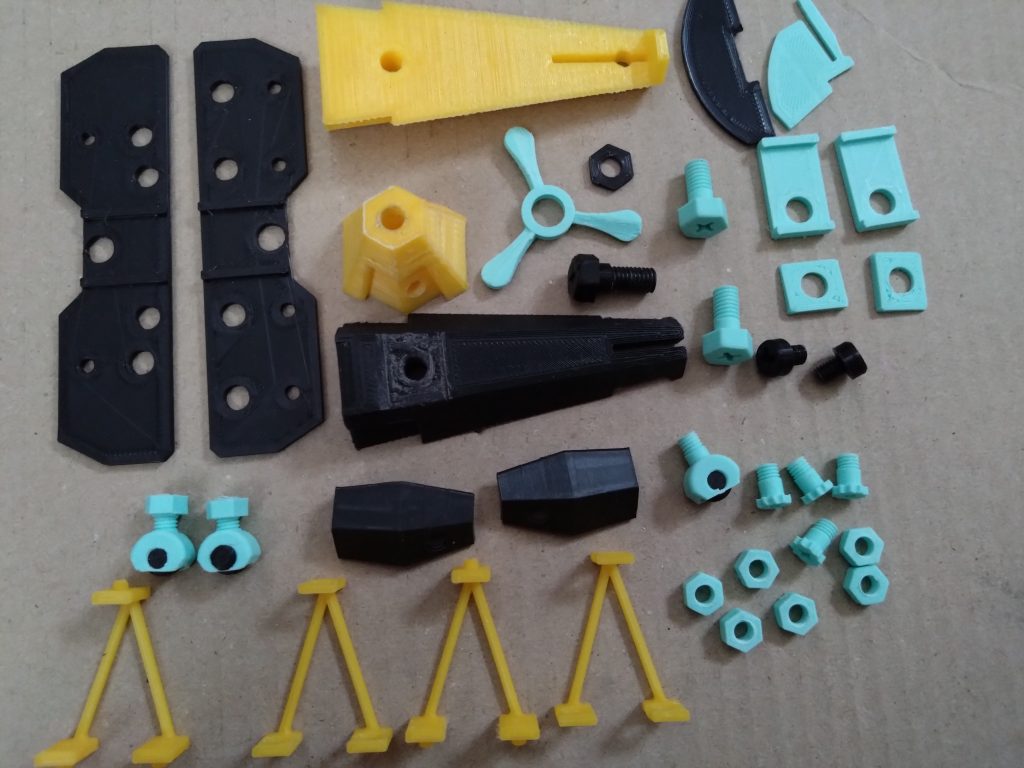

私も3Dプリンタで作ってみました。

パーツのSTLデータは、フリーソフトページからダウンロードできます。

設計思想

もちろん、ドラマ内の飛行機の設計図はありません。

ドラマの映像をヒントにした程度なので、六角形ボディと2枚翼程度しか参考にできません。

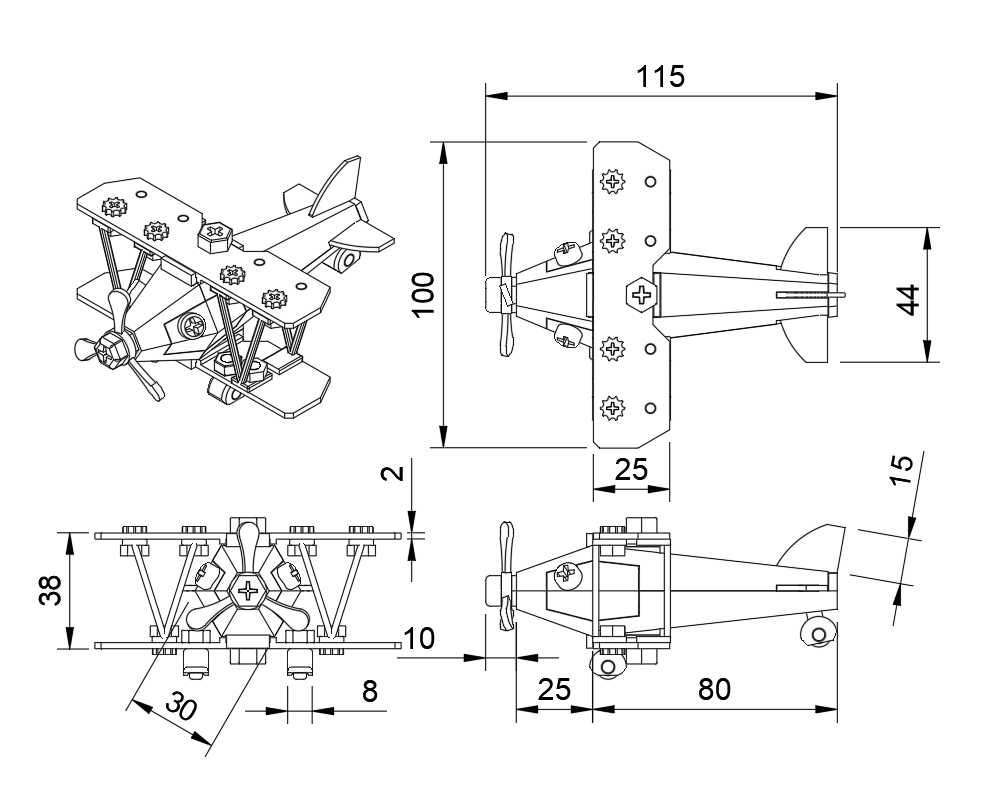

だいたいのイメージをもとにAdventure3のサイズを基本にFusion360で設計しました。

こだわり

・胴体はドラマを参考に六角形、プロペラの複葉機

・プリンタは、Adventurer3を使用するので、サイズは150mm以内

・フィラメントは、手持ちのPLA、黒・黄色・緑

・設計ツールは、Fusion360 個人使用無料ライセンス

・部品は全て3Dプリンタ作とし、締結も金属ネジや接着剤を使用しない

・プロペラとタイヤは、回るようにしたい

こんな方針でモデリングしてます。

3Dプリンタ製作を意識した設計ポイント

・部品厚さやパーツサイズはあまり小さくできない。

小さくしすぎるとうまくプリントできません。今回は最小1.5mm厚、ネジは最小M5とします

・アンダー部はなるべく出ない形状で設計したいけど、でてしまう場合は分割も考えます。

ただし分割すると、今度は分割部品の締結が面倒です。思案のしどころですね。

サポートとヤスリ調整も選択肢の一つと考えます。最悪接着かな~。

・はめ込む部分のクリアランス(隙間)は片側0.1~0.2mmで、精度的にヤスリでの調整は必須かな!

・ネジ部は、メネジはタップ、オネジはネジサイズ比率で縮小し金属ナットでネジ山仕上げ

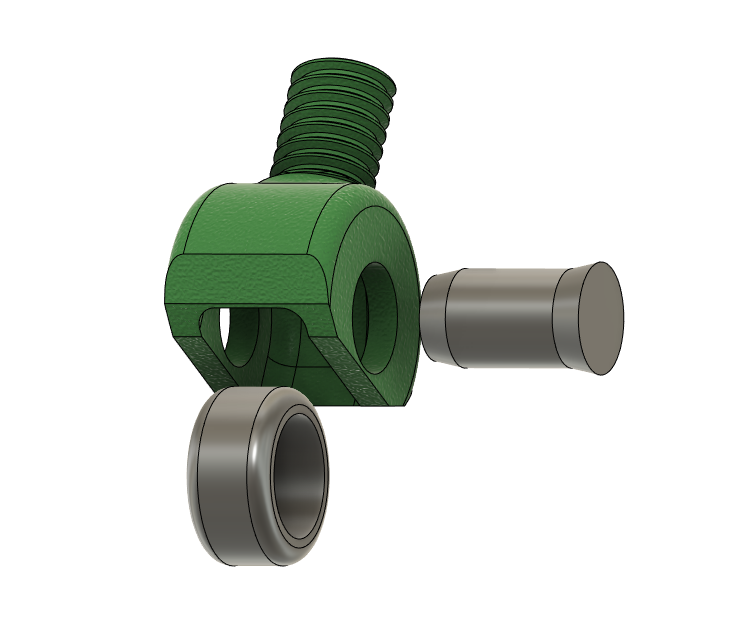

ネジのプリント

分解・組み立てできる、締結方法で一番メジャーなのはネジ(ボルト)だと思います。

ただし、家庭用低価格な3Dプリンタでのネジのプリントは失敗する事もよくあります。

金属ネジを使用すれば、強度があり小さくできますが、ここはプリンタ製にこだわりたい!

プリント可能なネジサイズ

サイズが小さくなると、失敗するリスクが大きくなります。

筆者の経験では、M4までいけそうですが、失敗したくない場合にはM5までかな?と思っています。

ネジのモデリング

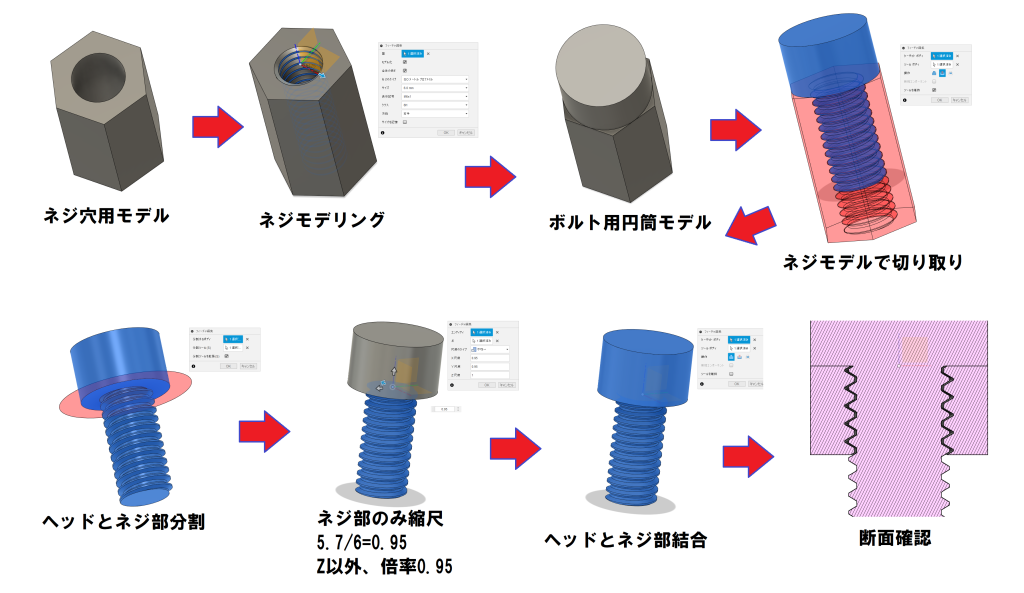

Fusion360 では、簡単にネジをモデリングする事ができますが、オス・メスを

そのままモデリングした造形品同士ではなかなか、スムーズに入りません。

やはり、クリアランス(隙間)を与えてモデリングしたほうが、スムーズに締結できます。

筆者は経験から、隙間片側0.1~0.15mmで設定して、モデリングするようにしています。

Fusin360でのネジモデリングの方法は、例えばM6のボルトナットをモデリングする場合

「φ6ネジ穴用モデル」「φ6円筒ボルト用モデル」「穴にネジモデリング」

「ボルトモデルからネジ穴モデルを引き算」「ヘッドとネジ部分割」

「ボルトモデルを径方向のみ倍率0.95~0.97縮尺」。このような工程でモデリングします。

【径方向のみ縮尺】というのがミソです。

基本的に、メスはFusion360のネジ機能でモデリングし、オスはメスを引き算し、縮尺する方法です。

Fuison360はオス・メスどちらも簡単にネジをモデリングできますが、それでは隙間が空きません。

ボルトネジ部の縮尺率は、「プリント径 / ネジ径」とします。

プリント後のネジ山仕上げ

金属の場合、メネジはタップ、オネジはダイス、という道具でネジ山をさらいます。

しかし、フィラメントのネジの場合、どうしても弱いので、せっかくプリントしたネジ山を

壊してしまう危険があります。

タップの場合はまだやりやすいですが、ダイスは結構難しいです。

特に、小さくなるほど難しく、筆者はM4が最小ではないか?と思っています。

メネジの場合には、プリント後直接タップ処理しても、ネジ山を壊す事は少ないですが

ダイスは難しいので、上記で説明したように、縮尺処理する事でやりやすくなります。

また、ダイスを使うよりも、市販の金属ナットをダイス代わりに使うほうが壊しにくいです。

プロペラ

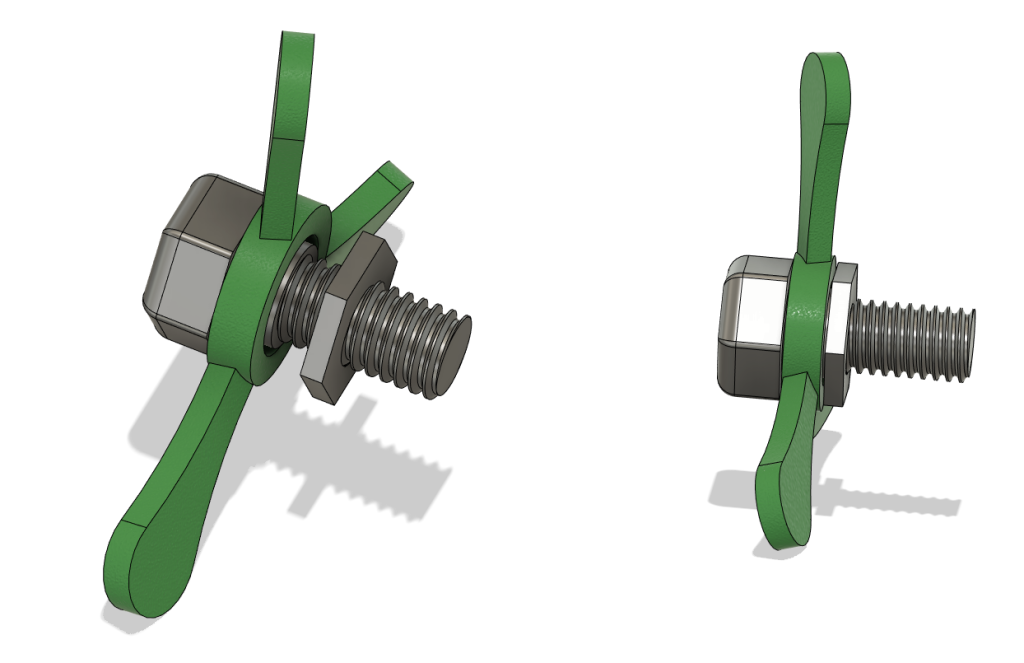

プロペラは、羽根は少しねじり、組み立て後も回るようにしたいです。

回るようにするために、隙間を空けて一体でプリントする方法も検討しましたが、

やはり一体では、プリントが難しそうです。

まずは、羽根をボルト・ナットで挟み込むことにしました。

CAD的には悪くないバランスだと思いましたが、実際の寸法では

ナット厚が結構薄くなりちょっと不安になりましたが、とりあえずプリントできました。

プロペラ部のプリントは、羽根をねじったので、FlashPrint5の自動サポートで対応しました

ただ、中央のシリンダーの部分の一層目でテーブルと水平なのにうまく貼り着きません

スティックのりを使ったりラフトを追加したりしましたが、シリンダ部分の一層目で剥がれます。

プリント状況を観察していると、真円のはずなのに、多角形に動いています。

これは、NC工作機械でも加工スピードが速かったり、円弧を直線分解するデータの場合には

トレランスが大きすぎる事が原因で多角形のG-Codeになる場合があります。

まずは、プリントスピードを少し下げて、さらに、FlashPrint5 には、「高度な」の項目に

「パス」⇒「パス精度」があったので、この値を、「0.1」⇒「0.05」にする事で解決できました。

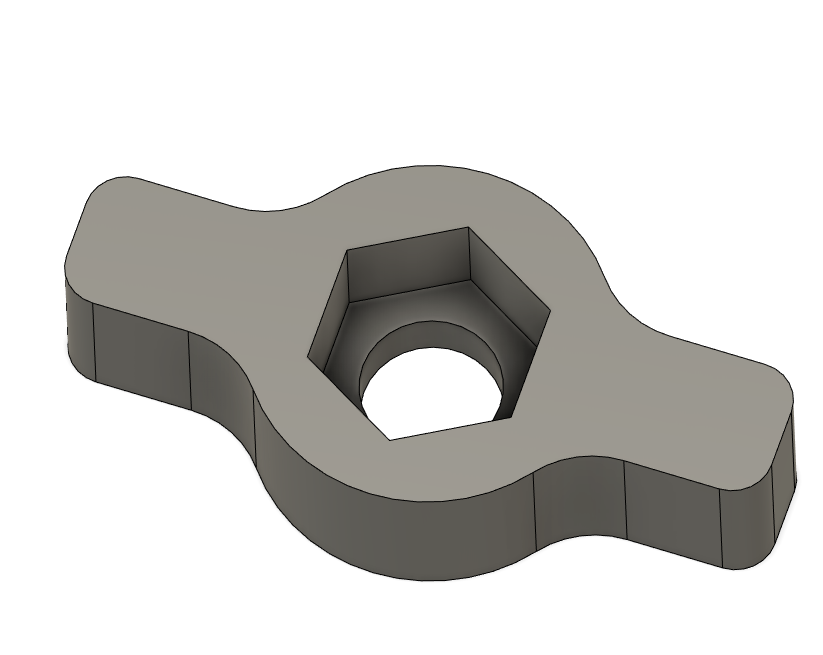

レンチ

今回はプロペラ羽根を止めるナットが薄く止めづらかったですが、以前作ったレンチが重宝しました。

今回に限らずナット用のレンチを作成しておくと便利です。

もちろん、金属用の道具は市販でも購入できますが、3Dプリンタでボルトナットを作る場合、

どうしても弱いので、このよな手締めのレンチを作っておくと重宝します

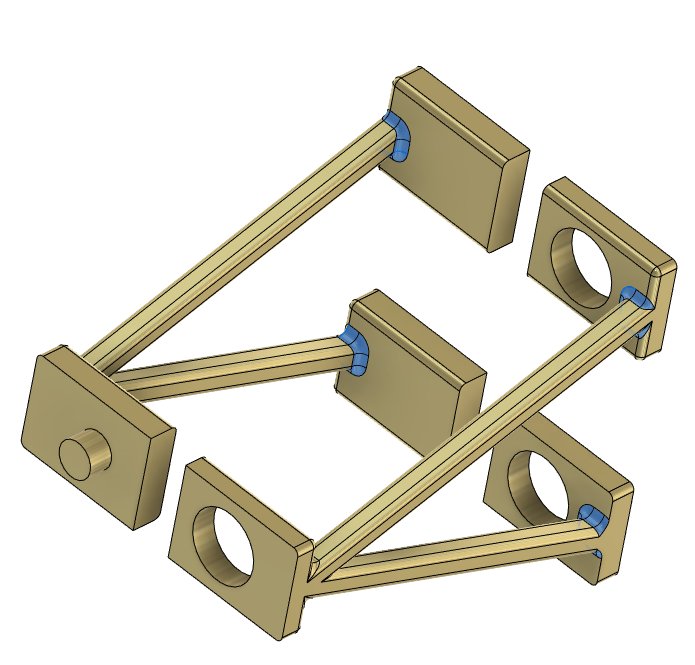

車輪

プリントできるのか?と思いながらモデリングしていたのが、車輪部分です。

車輪も回るようにしたいのですが、カバーとタイヤとシャフトをどう固定するか?悩みどころです。

金属の細めのネジを使用すれば、簡単ですが、プリンタで作るとなると

最小M4、実用M5ぐらいにはしたいです。

ただし、M5のナットは外径は大きく、車輪全体も大きくなってバランスが悪くなります。

今回は、シャフトを少しテーパにして、押し込む事にしました。

最悪、接着で妥協する事としてモデリングしましたが、意外としっくり挿入できました。

また、イメージ的には、後輪は前輪より小さくしたかったのですが、前輪の大きさが限界そうです。

結局、前後輪同じサイズとしました。

細かいパーツのプリント

全体サイズが115×100mmと、設計的に小さかったため、各部品はかなり細かくなってしまいました。

やはり、細かいパーツやアンダー形状のプリントは難しいですね。

サポートやスライサーの設定など、苦労したパーツもあったので、いい勉強になりました。

また、ラフトを使った方がプリントは安定しますが、どうしても底面に影響がでる形状もあります

スティックのりでうまくいけば、そのほうが綺麗でした。

組み立て

組み立て自体は簡単ですが、やはり弱い箇所が、ポキッ!と言う事がありました。

主翼のステーが折れました。

見るからに、弱そうですね。

根本にフィレットを追加したら、折れなくなりました。

パーツ同士の固定方法は、ネジがほとんどですが、上で説明したように、

プリント後、ネジ山はタップやナットでさらっておきます。

さらに、組み合わさるネジ同士は、事前に何度かはめ込んで、軽く入るようにしておきます。

プリンタの制限で、全体のサイズに比べて、ネジ部分が大きい傾向にあるので

組み立てる時に、指が入りにくい箇所もでてきます。

パーツが変に曲がらないように、焦らずに、はめ込んでいきましょう!

完成!

パーツデータ「STL」公開

パーツデータは、こちらからダウンロード可能です。

ただ、ネジや細かい部品は、失敗する可能性もあります。

ご使用のスライサーの設定などで調整してください。

組み立て動画

組み立て方法を、Fusion360のアニメーションで動画にしてみました。

Fusion360のアニメーションはうまく使えば、取説などにも使えそうです。

コメント