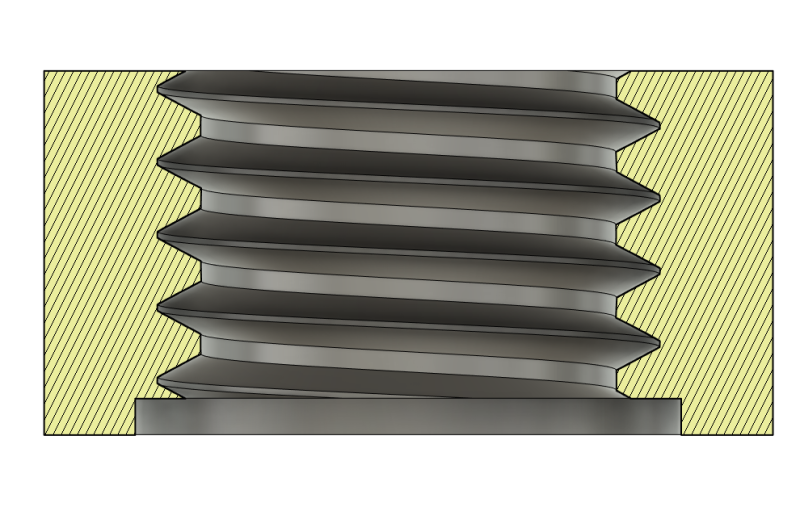

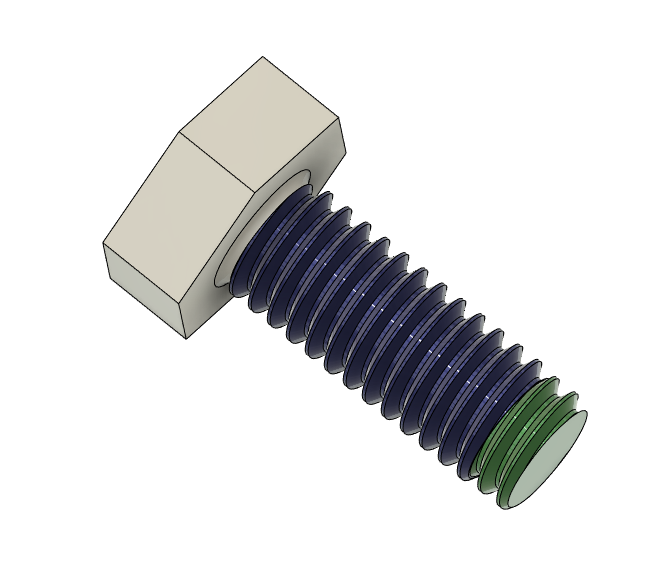

締結方法で、一番メジャーなのはネジだと思いますし、取付・取外しまで考えると最強だと思います

ただし、FFF方式の3Dプリンタでは不得意な形状です。

アンダー部分の連続で、断面でみると楔の螺旋形状なので、XYZ全軸の精度が安定しないと入らなくなってしまいます。

筆者はいままで、ネジプリント後は、後処理する事で対応していました。

これは3Dプリンタに限らず、金属のNC加工の場合も同様です。

具体的には、タップとダイスと言う道具を使用して、機械加工後にネジ形状を整えます。

筆者は、「めねじ」(ナット)の場合には、プリント後にタップ処理をしていました。

「おねじ」(ボルト)の場合には、金属ではダイスと言う道具を使用しますが、プラの場合には、ネジ山を壊しやすいので、モデルでクリアランスを施したり、ダイスの代わりに金属のナットで処理をしていました。

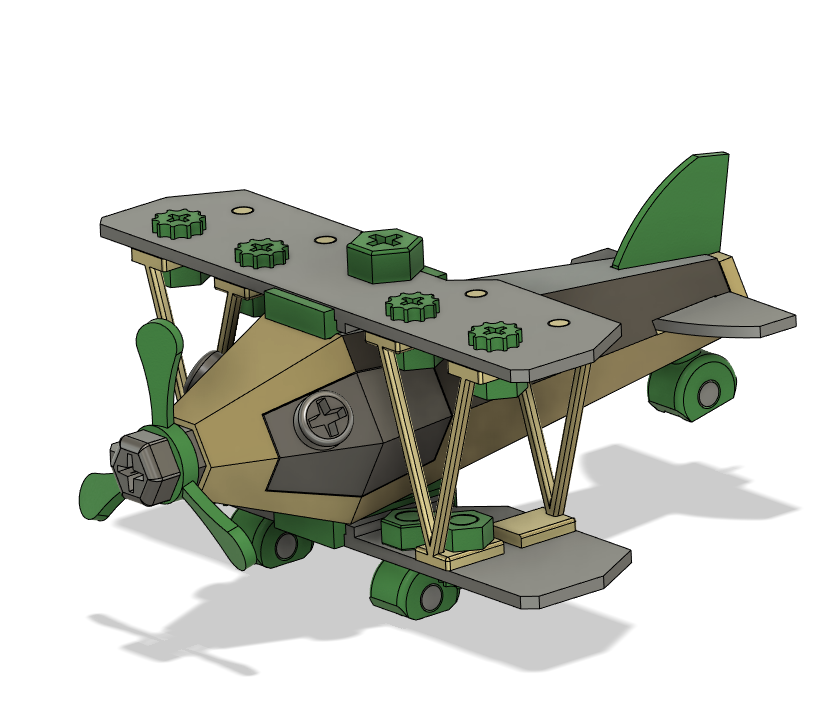

舞ちゃんの飛行機を作った時にも、ネジをかなり多用しましたが、同様な方法で作成しました。

Fusion360でのねじ機能

ネジのモデリング

ネジのモデリングは、「めねじ」も「おねじ」も「Fusion360」では簡単にできます。

穴やピン形状を描いて「作成」⇒「ねじ」を実行し、ネジ処理したい円筒面をクリックするだけです。

ねじ込んで組付けた位置を合わせたい場合であれば、位相を合わせなくてはいけませんから

「おねじ」か「めねじ」どちらのモデルからか、引き算したモデルのほうが無難ですが

ボルト・ナットのように位相があまり関係ない場合では、Fusion360のネジ機能を使用した方が簡単ですね。

今回は、Fusion360のネジ機能でモデリングしたモデルを使用してプリントした製品がそのまま、市販の金属ネジに入るような方法を考えてみます。

Fusion360ネジ機能のクリアランス

Fusion360では、簡単に「おねじ」「めねじ」のモデリングができますが、この二部品のクリアランスはどうなっているのでしょう?

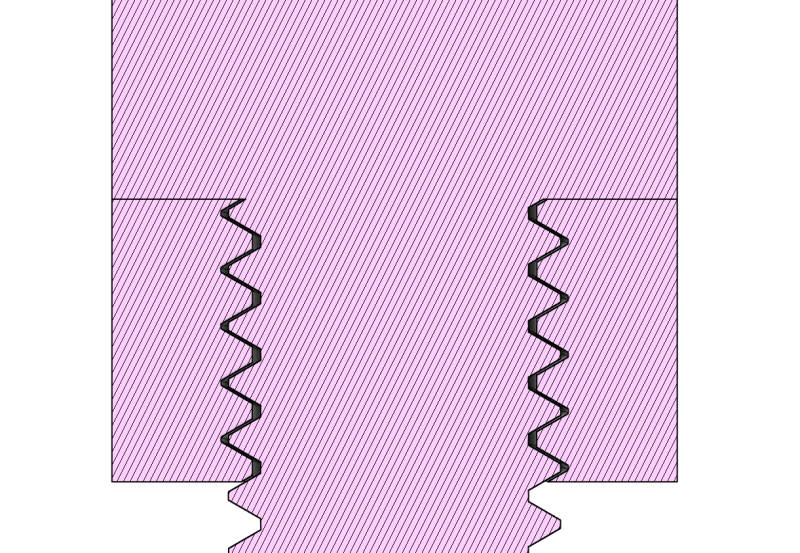

M5サイズを、適当に描いて、断面をみてみましょう。

なにもしなくても、自動的にクリアランスは付けてくれるみたいです。

測定してみると、横方向では片側で約0.08mm、楔の法線方向では約0.04ぐらいでした。

隙間は、ネジの大きさでも変わると思いますが、この程度の隙間で家庭用のプリンタでは、

たぶんそのまま印刷しても結合できないと思います。

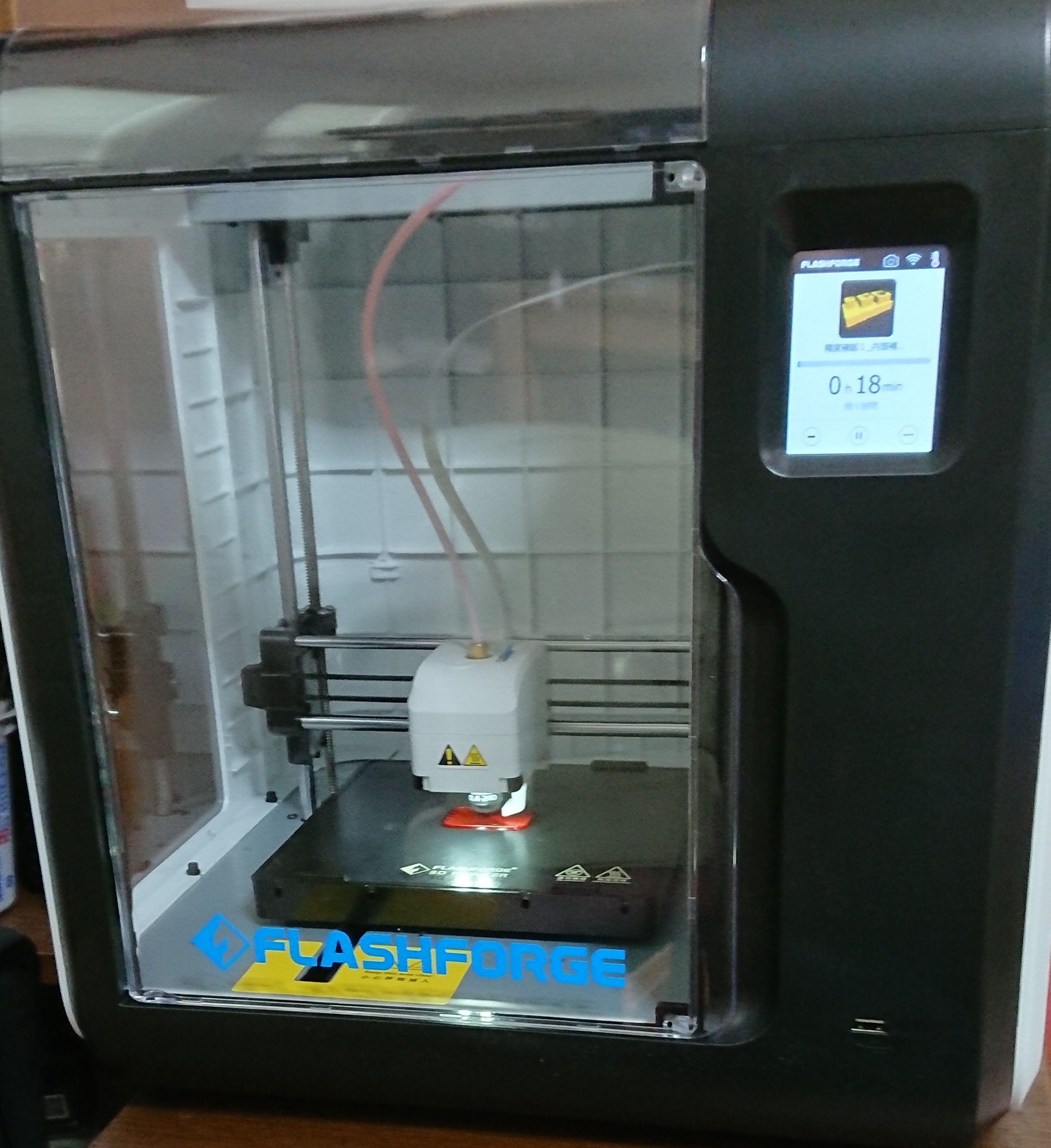

Adventurer3 のプリント精度

FFF方式の家庭用プリンタの場合、精度はそれほど期待できないと思います。

このサイトでも、簡単に調べた時の記事があります。

この時は、凸形状は結構狙い通りの寸法になりましたが、

凹形状では径で0.2~0.3mm程度小さくなりました。

したがって、凹の場合には少なくても片側0.15程度は、水平方向に調整する必要がありそうです。

ねじモデルの修正

では、Fusion360でねじモデルを調整するには、どうすればいいでしょうか?

確実なのは、スケッチで断面形状を取り出して、2D的に横移動した図形を螺旋形状にスワーフする

モデリング方法だと思いますがちょっと、面倒だし大変ですね。

スケーリング(尺度)

筆者は、水平(横)方向のみ、スケーリングする方法でやってみました。

ねじの側面方向2軸(Z軸がねじ進行方向の場合、X軸とY軸)のみをスケーリングします。

ナットは大きく、ボルトは小さく縮尺します。

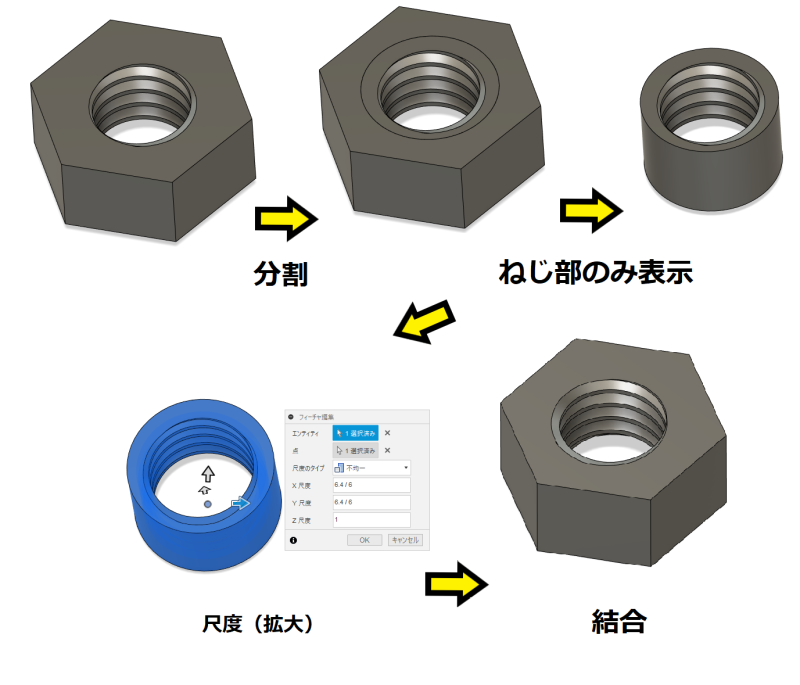

ナットのモデリング

通常は、スケッチ⇒ポリゴンで六角形とねじ用穴を描き、「押し出し」後「作成」⇒「ねじ」で

「モデル化」にチェックする事で、ねじのモデリングが完成します。

ところが、このままAdventurer3 に持って行ってプリントしても、市販の金属ボルトは

すんなり入りません。

筆者のプリンタの傾向で、凹形状では上記の精度確認テストから、径で0.2~0.3mm程度小さくプリントされてしまいます。

したがって、最低でも、それ以上は径を広げる必要があります。

そこで、ねじの側面方向への拡大は、Fusion360の「尺度」機能を使用しました。

・まずは、ねじ部のみ「拡大」したいので、ねじより大きい径の円輪郭を「分割ツール」にして「修正」⇒「面を分割」の機能で「分割」。

・次にねじ部分のみ、「尺度」で拡大。

・「尺度」で「尺度のタイプ」は「不一致」とし、ねじ径方法のみ尺度を設定。

・ここで、拡大する原点の設定「点」を、必ず「ねじの中心軸上」に設定しなおす事。

・尺度量は筆者の環境でテストした結果、径で+0.4mmぐらいでいい感じになった。

・具体的には、M6の場合、尺度の設定を「6.4/6=1.07」。

・その後、分割しておいた、外周と「結合」して完成。

ナット裏面にザグリを設ける

上記の方法でモデリングしたナットは、プリント後すぐに市販の金属ボルトがスルスル入ります。

ところが、最後まで入ったところで、抜け出す時にすごく固くなります。

レンチを使用して何度か抜き差しすれば緩くはなりますが、できればレンチは使いたくないですね。

原因はわかりませんが、積層の始まり付近なので、少し太めに積層されるのかもしれません。

筆者はここには、ザグリを付ける事で回避しました。

大きさとしては、ねじ呼径よりも、+1mmの径とし、ねじの半ピッチの深さとしました。

この処理で、レンチを使用しなくても、手締めで入るようになりました。

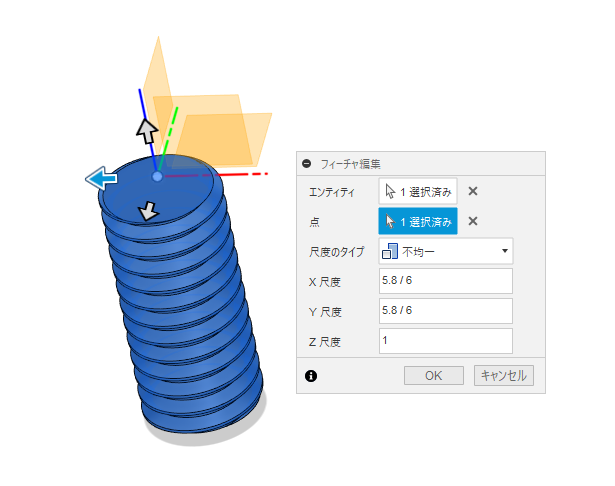

ボルトのモデリング

ボルトは、ナットと同形状のヘッド部分と、ネジ部の円筒部分を結合した形状になります。

ただし、ねじ部分はナットとは逆に、小さく縮尺しますから、結合は縮尺後に行います。

・ヘッド部分と結合する前に、ナットと同様に「尺度」機能を使用。

・「尺度」で「尺度のタイプ」は「不一致」とし、ねじ径方法のみ尺度を設定。

・ここで、縮尺する原点の設定「点」を、必ず「ねじの中心軸上」に設定しなおす事。

・縮尺量は筆者の環境でテストした結果、径で-0.2mmぐらいでいい感じになった。

・具体的には、M6の場合、尺度の設定を「5.8/6=0.97」。

・その後、ヘッド部分と「結合」すれば完成。

・追加でヘッドとネジ部の付け根は壊れやすいので、フィレット処理したほうが安心。

・必要あれば、結合前に、ヘッドとねじの間にフィレットモデルも用する。

先端は若干細くしてねじ込みやすくする

ボルトも縮尺した事で、市販の金属ナットにレンチを使わず入るようになりました。

ただ、どうしても先端が入りにくい場合が多いです。

どのみち縮尺するのであれば、ねじ込みやすいように、先端はさらに少し細めにしようと思います

・先端部分を分割するために、「構築」⇒「オフセット平面」で「平面」を作成。

・オフセット量は、「ねじピッチ×2」とした。

・この「平面」を「分割ツール」として「修正」⇒「面を分割」の機能で「分割」。

・M6の場合、ネジ部は「5.8/6=0.97」で縮尺。

・先端部は、さらに細くしたいので、「5.6/6=0.93」で縮尺。

ボルト完成

先端を細くしたので、ねじ込みやすくなりました。

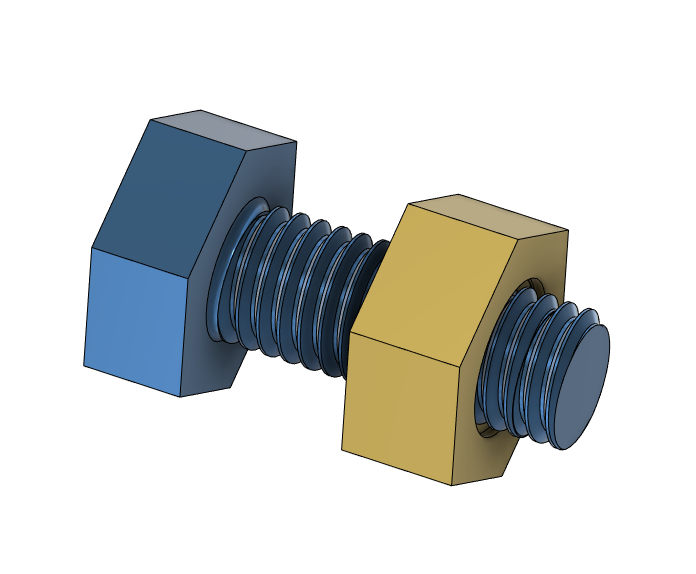

ボルト・ナット完成

今まで、タップなどの道具を使用して作成していましたが、それでもM5ぐらいが限界でした。

今回、モデルから作り込む事で、道具も不要になり、M3も問題なく作成できました。

まとめると、下記のように、スケーリングしました。

・ナットねじ部は、「ネジ径+0.4/ネジ径」の尺度で拡大

・ナット裏面には、「ネジ径+1.0mm」深さ「ネジピッチ/2」のザグリを追加

・ボルトねじ部は、「ネジ径-0.2/ネジ径」の尺度で縮小

・ボルトねじ先端部「ネジピッチ×2」は、「ネジ径-0.4/ネジ径」の尺度で縮小

この方法で、M3、M4、M5、M6、M8、M10 のボルト・ナットをプリントしてみました。

黄色がプリント製品で、黒とシルバーは市販の金属性です。

いずれも、道具やレンチを使用せず、すんなり入りました。

3Dプリンタで部品作成する場合、形状によってはどうしても分割になってしまいますし

使用方法によっては、組み立てが必要な場合もあります。

接着などは、二度と分解しない場合には簡単でいいですが、取付・取り外しをしたい場合には

ねじ締結は非常に便利です。

今回道具なしで「M3」まで製作できたことで、3Dプリントの幅が広がると思っています。

データ公開・ダウンロード

Mねじ規格寸法、表示ソフト

ボルト・ナットをモデリング際、ネジ頭径やナット幅などの標準の幅を調べるのが面倒でした。

表示するだけの簡単なソフトですが、メートルネジの寸法を表示するツールを作成しました。

興味あれば、下記からダウンロードして使ってみてください。

Fusion360データとFlashPrint5設定ファイル

今回紹介の、M3~M12までの、ボルトナットのFusion360用モデルと、Adventurer3でテストプリントした際の、FlashPrint5用の設定ファイルがダウンロードできます。

コメント